Columnas de hormigón visto de 11 m hormigonadas desde abajo

Sede central de Heidelberg Materials AG (Heidelberg, Alemania)

Diringer & Scheidel GmbH & Co. KG

Heidelberg, Alemania

"Gracias a los sensores de presión de PERI fue posible resolver esta difícil tarea. No estábamos seguros de si sería posible bombear la totalidad de los 30 m³ de hormigón desde abajo."

Sede central Heidelberg Materials AG

Descripción

La nueva sede del fabricante alemán de materiales de construcción Heidelberg Materials demuestra de forma impresionante lo que se puede hacer con el hormigón. Con la máxima calidad de hormigón visto de la clase SB 4 y utilizando el hormigón blanco más fino, aquí se pueden encontrar numerosos aspectos arquitectónicos destacados. Los soportes de árbol espectacularmente retorcidos, los elementos de fachada de hormigón prefabricado con patrones de barrido y las vigas de bordes afilados en un patrón radiante hacen que la nueva sede con sede en Heidelberg sea un punto de atracción especial. Se utilizó un total de 31.500 m³ de hormigón para construir el edificio, que consta de tres partes interconectadas de diferentes alturas y se inauguró en junio de 2020.

Desafíos

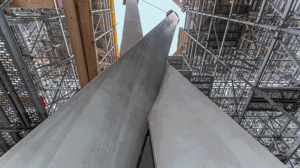

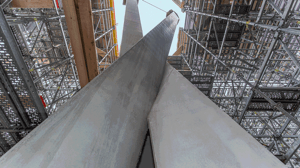

El centro del vestíbulo de aproximadamente 11 m de altura de la sede central de Heidelberg Materials está formado por dos grupos de soportes en calidad de hormigón visto SB 4 que, desde el punto de vista estructural, sirven de raíz del edificio. Cada uno de ellos consta de tres secciones transversales cuadradas mutuamente inclinadas que se cruzan aproximadamente en el tercio inferior. La característica especial: De acuerdo con la calidad requerida del hormigón visto, sólo es visible una única junta de elemento en toda la altura del pilar, de unos 11 m. Las juntas de elemento son de la máxima calidad. Más allá de eso, no hay pernos de fijación, agujeros de tensión o juntas de encofrado son visibles.

Para la realización de los soportes de los árboles, ningún encofrado especial de madera se puso en cuestión debido a los requisitos de hormigón arquitectónico muy alto, la presión estática requerida de hormigón fresco de 200 kN/m2, así como las condiciones de espacio reducido en el vestíbulo. Por lo tanto PERI desarrolló un encofrado especial 3D altamente complejo hecho de elementos de acero.

La estructura portante del encofrado especial de pilares terminado fue una sofisticada estructura de nido de abeja compuesta por 63 piezas individuales cortadas con láser CNC. Estas se ensamblaron como un sistema enchufable para prescindir de la laboriosa soldadura. Cada una de las piezas tuvo que diseñarse y dimensionarse estáticamente. En total se utilizaron unas 12,7 t de acero para fabricar este encofrado. A continuación, se aplicó una piel de encofrado de acero de 5 mm de espesor a la estructura de soporte para soportar la elevada presión del hormigón fresco. En el punto en el que se cruzan los brazos de los tres soportes de los árboles, se instalaron estructuras adicionales de cuerda anular externa para contrarrestar específicamente la deformación del acero.

Solución y resultados

A diferencia de lo habitual, los soportes de los árboles no se hormigonaron desde arriba, sino desde abajo. Un sistema de distribución de hormigón transportó un total de 30 m3 de hormigón simultáneamente a tres secciones de soporte y presionó el hormigón hacia arriba hasta 11,00 m a través de tres mangueras de bombeo en el encofrado.

PREMO adicionales integrados en el encofrado permitieron medir la presión del hormigón fresco en tiempo real durante el proceso de hormigonado y supervisarla a través de la aplicación web ISC en un teléfono móvil.

Los datos en tiempo real de la presión del hormigón permitieron ajustar la velocidad de hormigonado y tomar una decisión informada para continuar bombeando desde abajo en lugar de rellenar desde arriba. Esto podría haber comprometido la calidad de la superficie de hormigón acabada.

- 11,75 m Fassadenstützen in SB 4 Sichtbetonqualität

aus Weißbeton

- soluciones individuales de seguimiento

- Ayuda y formación de los trabajadores de la construcción en la aplicación de geometrías y formas complejas

- Distribución del material y coordinación de las entregas

¿Tienes curiosidad?

Le presentaremos la solución en una demostración en línea de 20 minutos sin ningún compromiso.